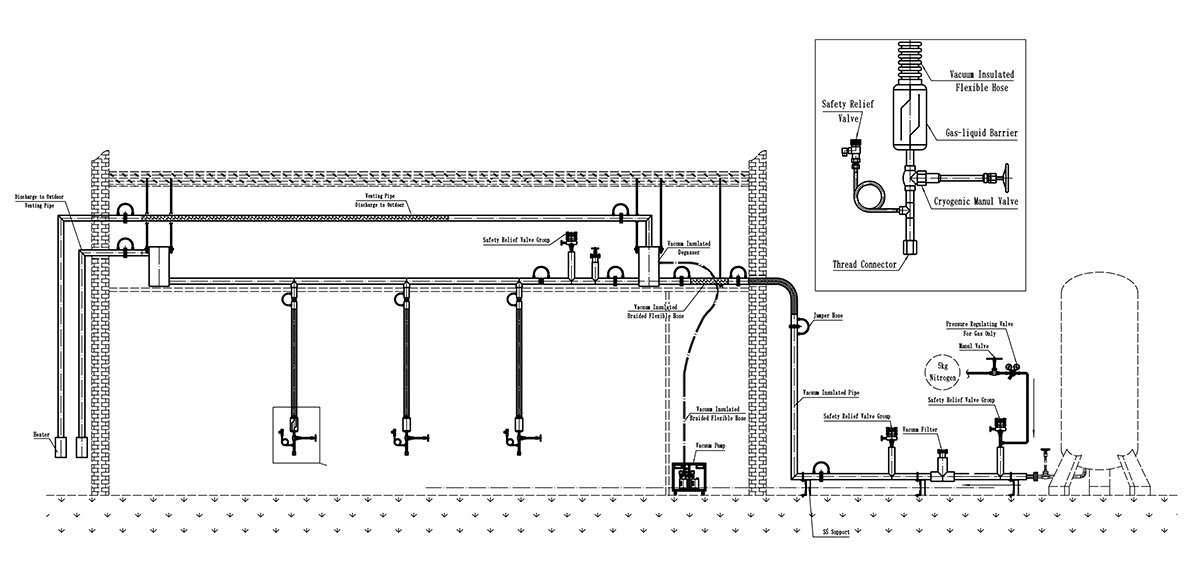

A folyékony nitrogén szállítására szolgáló vákuumszigetelt csőrendszer gyártása és tervezése a beszállító felelőssége. Ennél a projektnél, ha a beszállító nem rendelkezik a helyszíni mérés feltételeivel, a csővezeték irányrajzait a háznak kell biztosítania. Ezt követően a beszállító tervezi meg a vákuumszigetelt csőrendszert folyékony nitrogénes forgatókönyvekhez.

A szállítónak a csővezeték-rendszer teljes körű tervezését tapasztalt tervezőkkel kell elvégeznie a rajzok, a berendezés paraméterei, a helyszíni körülmények, a folyékony nitrogén jellemzői és az igénylő által megadott egyéb tényezők alapján.

A terv tartalma magában foglalja a rendszertartozékok típusát, a belső és külső csövek anyagának és specifikációinak meghatározását, a szigetelési terv kialakítását, az előregyártott szakaszok tervét, a csőszakaszok közötti csatlakozási formát, a belső csőkonzolt, a vákuumszelep számát és elhelyezkedését, a gáztömítés megszüntetését, a végberendezés kriogén folyadékigényét stb. Ezt a tervet a gyártás előtt a megrendelő szakembereinek kell ellenőrizniük.

A vákuumszigetelésű csőrendszer-tervezés tartalma széleskörű, itt a HASS-alkalmazásokra és az MBE-berendezésekre vonatkozó néhány gyakori problémára vonatkozóan egy egyszerű beszélgetés.

VI Csővezeték

A folyékony nitrogén tárolótartály általában hosszú a HASS alkalmazástól vagy az MBE berendezéstől. Bár a vákuumszigetelt cső belép az épület belterébe, az épületben lévő helyiség elrendezése, valamint a terepi cső és a légcsatorna elhelyezkedése miatt ésszerűen kerülni kell. Ezért a folyékony nitrogén berendezéshez történő szállításához legalább több száz méter csőre van szükség.

Mivel a sűrített folyékony nitrogén önmagában nagy mennyiségű gázt tartalmaz, a szállítási távolsággal párosulva még a vákuumos adiabatikus cső is nagy mennyiségű nitrogént termel a szállítási folyamat során. Ha a nitrogént nem vezetik ki, vagy a kibocsátás túl alacsony a követelményeknek való megfeleléshez, az gázállóságot okoz, és a folyékony nitrogén áramlása romlik, ami az áramlási sebesség jelentős csökkenését eredményezi.

Ha az áramlási sebesség nem elegendő, a berendezés folyékony nitrogénes kamrájában a hőmérséklet nem szabályozható, ami végül a berendezés vagy a termék minőségének károsodásához vezethet.

Ezért ki kell számítani a végberendezés (HASS alkalmazás vagy MBE berendezés) által felhasznált folyékony nitrogén mennyiségét. Ugyanakkor a csővezeték specifikációit is a csővezeték hossza és iránya alapján határozzák meg.

Folyékony nitrogén tárolótartályból kiindulva, ha a vákuumszigetelésű cső/tömlő fővezetéke DN50 (belső átmérő φ50 mm), akkor a VI elágazású cső/tömlő DN25 (belső átmérő φ25 mm), az elágazású cső és a végberendezés közötti tömlő pedig DN15 (belső átmérő φ15 mm). A VI csőrendszer egyéb szerelvényei, beleértve a fázisleválasztót, a gáztalanítót, az automatikus gázlégtelenítőt, a VI/kriogén (pneumatikus) elzárószelepet, a VI pneumatikus áramlásszabályozó szelepet, a VI/kriogén visszacsapó szelepet, a VI szűrőt, a biztonsági szelepet, a tisztítórendszert és a vákuumszivattyút stb.

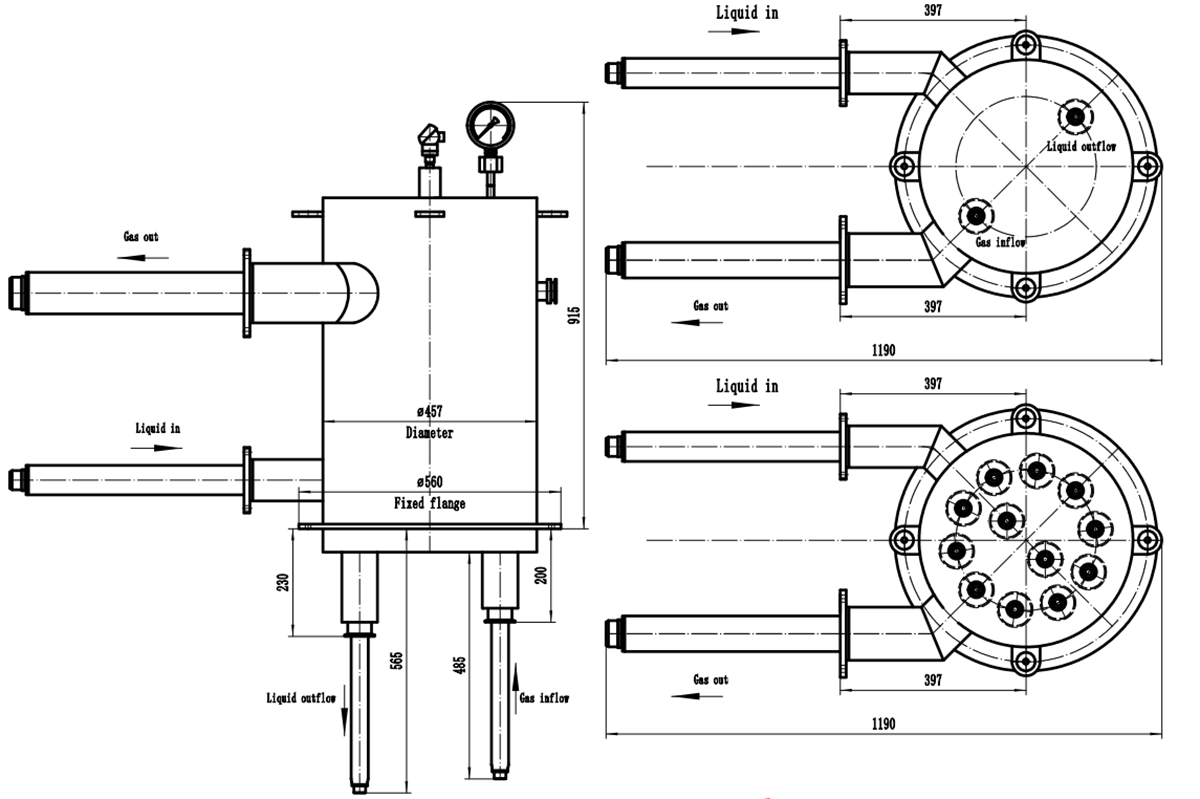

MBE speciális fázisszétválasztó

Minden MBE speciális normál nyomású fázisszeparátor a következő funkciókkal rendelkezik:

1. Folyadékszint-érzékelő és automatikus folyadékszint-szabályozó rendszer, amely azonnal megjelenik egy elektromos vezérlődobozon keresztül.

2. Nyomáscsökkentő funkció: a szeparátor folyadékbemenete egy szeparátor segédrendszerrel van felszerelve, amely 3-4 bar folyékony nitrogénnyomást garantál a fővezetékben. A fázisszeparátorba való belépéskor fokozatosan csökkentse a nyomást ≤ 1 bar értékre.

3. Folyadékbemeneti áramlás szabályozása: a fázisleválasztó belsejében egy felhajtóerő-szabályozó rendszer található. Feladata a folyadékbevitel mennyiségének automatikus szabályozása, amikor a folyékony nitrogénfogyasztás növekszik vagy csökken. Ennek az az előnye, hogy csökkenti a nagy mennyiségű folyékony nitrogén belépése által okozott hirtelen nyomásingadozást a bemeneti pneumatikus szelep nyitásakor, és megakadályozza a túlnyomást.

4. Puffer funkció, a szeparátoron belüli effektív térfogat garantálja a készülék maximális pillanatnyi áramlását.

5. Tisztítórendszer: légáramlás és vízgőz a szeparátorban a folyékony nitrogén áthaladása előtt, és folyékony nitrogén kivezetése a szeparátorban a folyékony nitrogén áthaladása után.

6. Túlnyomás automatikus lefúvató funkció: A berendezés folyékony nitrogénen való áthaladáskor vagy különleges körülmények között a folyékony nitrogén elgázosodásának növekedéséhez vezet, ami a teljes rendszer azonnali túlnyomását okozza. Fázisleválasztónk biztonsági lefúvató szeleppel és biztonsági lefúvató szelepcsoporttal van felszerelve, amelyek hatékonyabban biztosítják a szeparátorban a nyomás stabilitását, és megakadályozzák az MBE berendezés túlzott nyomás okozta károsodását.

7. Az elektromos vezérlődoboz valós idejű folyadékszint- és nyomásérték-kijelzéssel beállíthatja a folyadékszintet a szeparátorban és a folyékony nitrogén mennyiségét a szabályozási viszonynak megfelelően. Ugyanakkor. Vészhelyzet esetén a gáz-folyadék szeparátor kézi fékezése a folyadékszabályozó szelepbe, a helyszíni személyzet és a berendezések biztonságának garantálása érdekében.

Többmagos gáztalanító HASS alkalmazásokhoz

A kültéri folyékony nitrogén tárolótartály nagy mennyiségű nitrogént tartalmaz, mivel nyomás alatt tárolják és szállítják. Ebben a rendszerben a csővezeték szállítási távolsága hosszabb, több könyök van, és nagyobb az ellenállás, ami a folyékony nitrogén részleges elgázosodásához vezet. A vákuumszigetelt cső jelenleg a legjobb módja a folyékony nitrogén szállításának, de a hőszivárgás elkerülhetetlen, ami szintén a folyékony nitrogén részleges elgázosodásához vezet. Összefoglalva, a folyékony nitrogén nagy mennyiségű nitrogént tartalmaz, ami gázellenállás kialakulásához vezet, ami a folyékony nitrogén áramlásának zavartalanságát eredményezi.

Vákuumszigetelésű csővezetéken lévő elszívóberendezések esetén, ha nincs elszívóberendezés, vagy a kipufogógáz térfogata nem elegendő, gázellenállás alakul ki. A gázellenállás kialakulása után a folyékony nitrogén szállítási kapacitása jelentősen csökken.

A kizárólag cégünk által tervezett többmagos gáztalanító biztosítja a fő folyékony nitrogéncsőből kibocsátott nitrogén maximális mértékű kibocsátását, és megakadályozza a gázellenállás kialakulását. A többmagos gáztalanító elegendő belső térfogattal rendelkezik, puffertároló tartályként is funkcionálhat, így hatékonyan kielégíti az oldatvezeték maximális pillanatnyi áramlási igényeit.

Egyedi, szabadalmaztatott többmagos szerkezet, hatékonyabb elszívókapacitás, mint más típusú szeparátoraink.

Az előző cikkel folytatva, van néhány kérdés, amelyet figyelembe kell venni a vákuumszigetelésű csőrendszerek kriogén alkalmazásaihoz a forgácsiparban.

Kétféle vákuumszigetelt csőrendszer

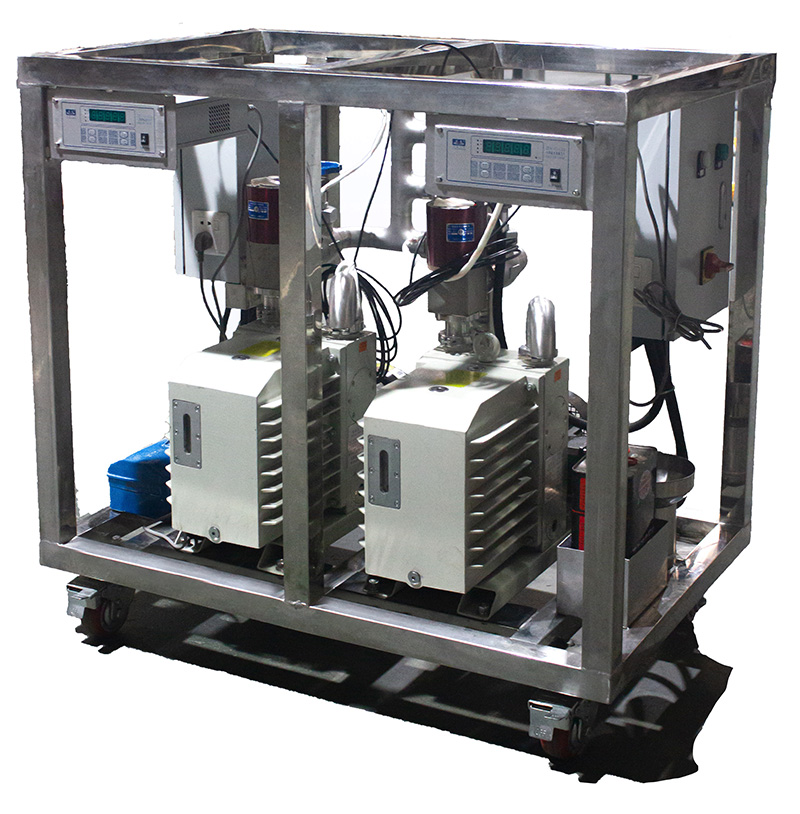

Kétféle vákuumszigetelésű csőrendszer létezik: statikus VI rendszer és dinamikus vákuumszivattyúzó rendszer.

A Static VI rendszer azt jelenti, hogy miután minden csövet gyárilag legyártanak, a szivattyúegységen a megadott vákuumfokra vákuumoznak, majd lezárják. A helyszíni telepítés és üzembe helyezés során egy bizonyos ideig nem kell újra vákuumozni a helyszínre.

A Static VI rendszer előnye az alacsony karbantartási költségek. Miután a csővezetékrendszer üzembe helyezésre kerül, karbantartásra van szükség néhány évvel később. Ez a vákuumrendszer olyan rendszerekhez alkalmas, amelyek nem igényelnek magas hűtési igényt, és nyitott helyeket biztosítanak a helyszíni karbantartáshoz.

A statikus VI rendszer hátránya, hogy a vákuum idővel csökken. Mivel minden anyag folyamatosan nyomokban gázokat bocsát ki, amit az anyag fizikai tulajdonságai határoznak meg, a VI cső köpenyében lévő anyag csökkentheti a folyamat során felszabaduló gáz mennyiségét, de nem lehet teljesen izolálni. Ez ahhoz vezet, hogy a lezárt vákuumkörnyezet vákuuma egyre csökkenni fog, a vákuumszigetelő cső pedig fokozatosan gyengíti a hűtési képességet.

A dinamikus vákuumszivattyúzó rendszer azt jelenti, hogy a cső elkészítése és kialakítása után a csövet a gyárban a szivárgásészlelési folyamatnak megfelelően még vákuumozzák, de a vákuumot a kiszállítás előtt nem zárják le. A terepi telepítés befejezése után az összes cső vákuumos közbenső rétegeit rozsdamentes acél tömlőkkel egy vagy több egységgé kell összekötni, és egy kis, erre a célra szolgáló vákuumszivattyút kell használni a csövek helyszíni vákuumozására. A speciális vákuumszivattyú automatikus rendszerrel rendelkezik, amely bármikor figyeli a vákuumot, és szükség szerint vákuumoz. A rendszer a nap 24 órájában működik.

A dinamikus vákuumszivattyú-rendszer hátránya, hogy a vákuumot elektromos árammal kell fenntartani.

A dinamikus vákuumszivattyúzási rendszer előnye, hogy a vákuum mértéke nagyon stabil. Előnyben részesítik beltéri környezetben és nagyon nagy vákuumteljesítmény-követelmények esetén.

Dinamikus vákuumszivattyú-rendszerünk, a teljes mobil integrált speciális vákuumszivattyú biztosítja a berendezés porszívózását, kényelmes és ésszerű elrendezést a vákuum hatásának biztosítása érdekében, a vákuumtartozékok minősége pedig a vákuum minőségének biztosítása érdekében.

Az MBE projekt esetében, mivel a berendezés tisztatérben található, és hosszú ideig üzemel, a vákuumszigetelésű csőrendszer nagy része a tisztatér közbenső rétegének zárt terében található. A csőrendszer vákuumkarbantartása a jövőben nem lehetséges. Ez komoly hatással lesz a rendszer hosszú távú működésére. Ennek eredményeként az MBE projekt szinte teljes egészében dinamikus vákuumszivattyúzó rendszert alkalmaz.

Nyomáscsökkentő rendszer

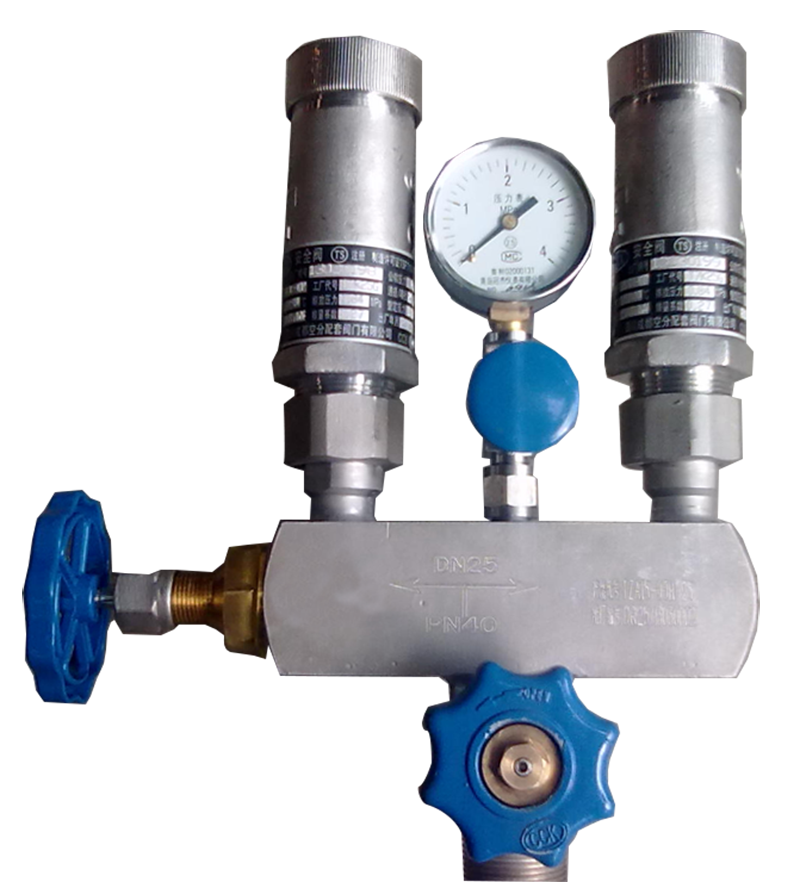

A fővezeték nyomáscsökkentő rendszere biztonsági szelepcsoportot alkalmaz. A biztonsági szelepcsoport biztonsági védelmi rendszerként szolgál túlnyomás esetén, ha a VI-csővezeték normál használat közben nem állítható.

A biztonsági szelep kulcsfontosságú eleme annak biztosítására, hogy a csővezetékrendszer ne legyen túlnyomás alatt, és biztonságosan működjön, ezért elengedhetetlen a csővezeték üzemeltetése során. A biztonsági szelepet azonban a szabályozás szerint évente ellenőriztetni kell. Amikor az egyik biztonsági szelep használatban van, a másik előkészítve, és az egyik biztonsági szelep eltávolításakor a másik biztonsági szelep továbbra is a csővezetékrendszerben marad, hogy biztosítsa a csővezeték normál működését.

A biztonsági szelepcsoport két DN15-ös biztonsági szelepet tartalmaz, egyet használatra, egyet pedig készenléti üzemmódra. Normál üzemben csak egy biztonsági szelep van csatlakoztatva a VI csőrendszerhez, és működik rendesen. A többi biztonsági szelep le van választva a belső csőről, és bármikor cserélhető. A két biztonsági szelep az oldalsó szelepkapcsoló állapotán keresztül van csatlakoztatva és leállítva.

A biztonsági szelepcsoport nyomásmérővel van felszerelve, hogy a csővezetékrendszer nyomását bármikor ellenőrizni lehessen.

A biztonsági szelepcsoport egy leeresztőszeleppel van ellátva. Ez használható a csőben lévő levegő kieresztésére tisztításkor, és nitrogén kiereszthető, amikor a folyékony nitrogénes rendszer működik.

HL kriogén berendezések

A HL Cryogenic Equipment márkanév, amelyet 1992-ben alapítottak, a kínai Chengdu Holy Cryogenic Equipment Company leányvállalata. A HL Cryogenic Equipment elkötelezett a nagyvákuumú szigetelt kriogén csőrendszerek és a kapcsolódó támogató berendezések tervezése és gyártása iránt.

A mai gyorsan változó világban kihívást jelentő feladat a fejlett technológia biztosítása, miközben maximalizálja az ügyfelek költségmegtakarítását. A HL Cryogenic Equipment Company 30 éve szinte minden kriogén berendezés és iparág alkalmazási területén mélyrehatóan jelen van, gazdag és megbízható tapasztalatot halmozott fel, folyamatosan kutatja és igyekszik lépést tartani a legújabb fejlesztésekkel az élet minden területén, új, praktikus és hatékony megoldásokat kínálva ügyfeleinknek, versenyképesebbé téve őket a piacon.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Közzététel ideje: 2021. augusztus 25.